Quand le cancer du béton réduit le réchauffement climatique (la carbonatation du béton)

décembre 10th, 2016 // 3:12 @ V.CAU

Comment transformer un défaut en qualité :

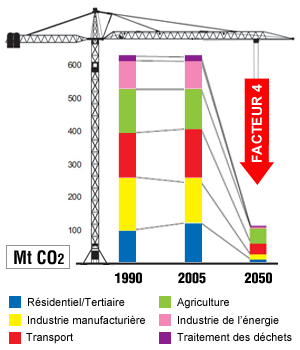

La production de ciment est responsable d’environ 5% des émissions mondiales de CO2, mais il se pourrait bien que durant « sa vie » et sa « fin de vie » un ouvrage en béton en réabsorbe une partie conséquente.

Une des pathologies les plus importantes du béton constitue ainsi une source importante de séquestration de carbone atmosphérique.

Un (important) puits de CO2

Les auteurs de cette étude estiment que l’absorption mondiale de carbone par la carbonatation des matériaux de ciment en 2013 était d’environ 2,5% des émissions mondiales de CO2 provenant de tous les procédés industriels et de la combustion de combustibles fossiles la même année, ce qui équivaut à 22,7% de la moyenne du puits forestier mondial net de 1990 à 2007.

Qu’est-ce que la carbonatation du béton

Cette « maladie », redoutée depuis longtemps par les constructeurs, touche la surface des structures exposées à l’humidité et au CO2 (air ambiant). Elle corrode les armatures mal disposées lors de la mise en œuvre (défaut d’enrobage) et fait éclater le béton de parement. C’est pourquoi les règles de construction des ouvrages béton-armé exigent que les armatures acier soient enrobées, c’est-à-dire qu’elles soient disposées à 3 cm de la surface, à l’intérieur de l’ouvrage.

Ce procédé « d’altération superficielle » du matériau béton, et une cause majeure de corrosion des armatures du béton armé et un processus de dégradation des ouvrages.

Le procédé à surtout lieu en surface des ouvrages (de préférence lorsque le taux d’humidité est élevé, entre 40 et 80%), le béton absorbe lentement du CO2 (dans des pores crées par l’eau excédentaire, nécessaire à la mise en œuvre) pour former du calcaire et du gel de silice. Si ce phénomène se produit dans une zone contenant des armatures, la baisse du pH du matériau qui résulte de ce phénomène entraine une corrosion des armatures (dépassivation) suivie d’un gonflement de l’acier et de l’éclatement du béton.

43% des émissions de production du ciment sont « réabsorbées »

Dans un article précédent, j’indiquais que lors de la production d’un kilo de ciment, environ 0.40 kg de CO2 étaient rejetés dans l’atmosphère par réaction chimique de décarbonatation, ce qui faisait de ce matériau un boulet climatique au regard des quantités produites annuellement (https://www.construction-carbone.fr/lecimentetsapartcarbone/ en 2009 déjà…).

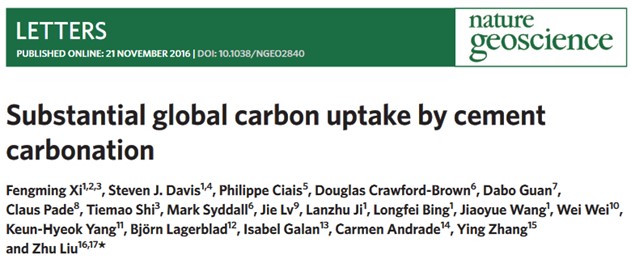

Une équipe internationale réunie par l’Académie des sciences chinoise, à laquelle participent des chercheurs du Laboratoire des sciences du climat et de l’environnement (LSCE, CEA/ CNRS/ Université Versailles Saint-Quentin en Yvelines) a réalisé une étude sur le potentiel d’absorption de CO2 par carbonatation (voir l’étude : http://www.nature.com/ngeo/journal/v9/n12/full/ngeo2840.html)

- étude : « Importante absorption mondiale de carbone par la carbonatation du ciment » – novembre 2016

Les conclusions de cette étude sont les suivantes :

43% des émissions de décarbonatation (production du ciment) émises entre 1930 et 2013 ont été réabsorbées par les matériaux-ciments. Ce taux de séquestration augmente rapidement : En moyenne de 5,8% par an pendant la période 1990-2013, à mesure que le stock de ciment et d’infrastructure augmente, vieillit, est démolie et est transformée en déchets ou réutilisée. « L’absorption de co2 par carbonatation de matériaux de ciment est donc proportionnelle à l’intégrale temporelle de la consommation de ciment ». 43% des émissions émises l’année N sont réabsorbée dans le cycle de vie du matériau qui peut durer jusqu’à 70 ans.

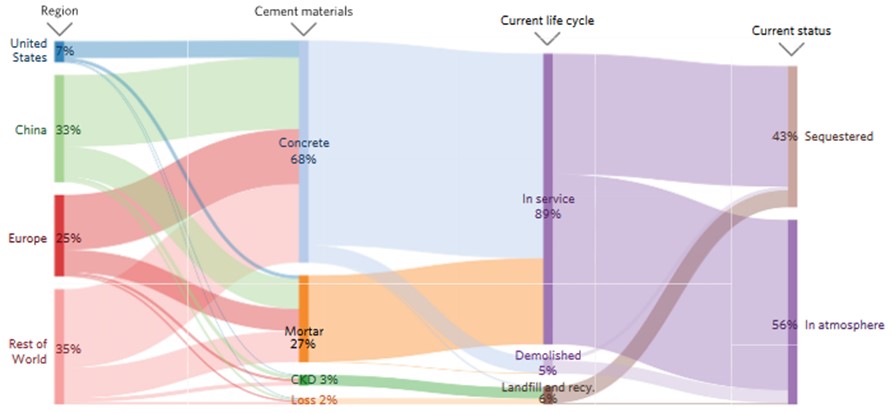

Cette évaluation prend en compte les critères suivants :

- 4 matériaux types (structures béton, mortier-ciment, déchets (ciment) de construction et poussières de ciment)

- le cycle de vie : vie en œuvre (35 à 70 ans), démolition, seconde vie des déchets

- dans 4 régions du monde (Chine, US, Europe, reste du monde)

- en fonction de l’exposition (surface, épaisseur, milieu d’exposition, du temps d’exposition) et de la classe de ciment employé.

Quelques détails concernant cette étude :

Pour le béton : 16.1% des émissions initiales sont réabsorbées durant la « vie » du matériau, 1,4% supplémentaire est réabsorbé lors de la démolition de la structure et un 0,1% est également absorbé lors de l’élimination ou de la réutilisation des déchets de béton.

Décryptage : Que représente 16.1% de carbonatation au cours de la vie de la structure ? Ce chiffre semble relativement important. Si l’on considère que seuls les 3 premiers centimètres vont se carbonater en surface de la structure (en 50 ans) alors les épaisseurs moyennes de béton sont relativement faibles (3 cm représentent 16% de 21.6 cm).

Pour 1m3 de béton C25/30 (280 kg de ciment) : les émissions globales sont d’environ 220 kg CO2e dont 110 liées à la décarbonatation lors du processus de production du ciment. Selon cette étude 18 kg de CO2 (16.1%) sont donc réabsorbés durant la vie d’un m3 de béton.

Pour le mortier de ciment : en moyenne 97,7% des émissions annuelles initiales sont absorbées pendant la durée de vie du matériau, les 2,1% restants sont absorbés au stade de la démolition.

Le mortier de ciment est utilisé en faibles épaisseurs (et en milieu exposé pour les enduits notamment) d’où une carbonatation quasi totale du matériau durant sa vie en œuvre.

Pour les déchets (ciment) de construction et poussières de ciment : Du fait de leur faible épaisseur, et de leur vie en œuvre préalable, ces matériaux sont totalement carbonatés.

Un puits carbone très prometteur

D’une manière générale, ce puits sera actif tant que des ouvrages à base de ciment (structures béton, enduits-ciments, granulats de déconstruction, gabions en béton recyclé…) seront exposés à notre atmosphère, autrement dit, la séquestration de CO2 par déconstruction n’est pas près de se tarir. L’ampleur de la carbonatation au niveau mondial est à priori insuffisamment prise en compte, même par le GIEC.

Si demain les industriels du ciment arrivaient à développer des techniques efficaces (et économiques) de séquestration et stockage du CO2 (par oxydo combustion, par exemple…) lors de la production de ciment, alors les matériaux en ciment constitueraient une source d’émissions négatives.

Imaginez que des industriels soient capables de distribuer aux constructeurs un béton dosé à 280kg de ciment qui n’ait nécessité que 10 kg de CO2e pour être produit (au lieu de 220, grâce à un procédé de SSC) et que ce même béton soit capable d’absorber 18 à 30 kg de CO2 par carbonatation sur son cycle de vie. Sur la durée, vous obtenez un puits carbone net. Et alors…adieu l’isolation par l’extérieur et vive le béton brut en façade

Les LAFARGEHOLCIM, VINCI, BOUYGUES, EIFFAGE, SPIE, FAYAT, NGE et autres majors du BTP auraient tout intérêt à mobiliser des moyens importants sur ce sujet majeur, il en va de leur business model à moyen terme .

——-

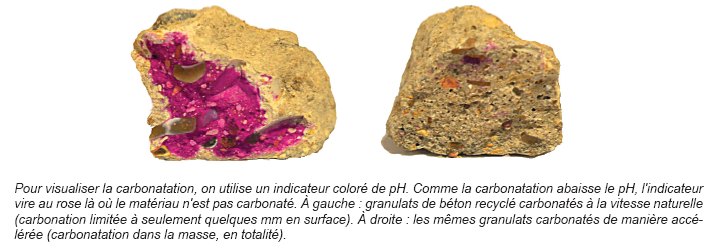

Le projet CRAC de l’IFSTTAR : Ce projet vise à identifier le potentiel d’absorption du CO2 en fonction des granulats de béton recyclés. Sous la forme d’un élément de structure de bâtiment, la réaction de carbonatation s’effectue sur une petite surface et est par conséquent très lente. En revanche lorsqu’il est concassé pendant la phase de démolition, la surface en interaction avec l’atmosphère augmente et la réaction du piégeage du CO2 est accélérée. Elle peut même être optimisée en fonction de la taille des granulats, des conditions d’humidité et de la forme des dépôts de béton de démolition. L’Ifsttar a défini sous quelles conditions ce piégeage est optimum et montré qu’il est possible de repiéger 10 % du CO2 libéré initialement lors de la fabrication de ce même béton soit 20 à 30 kg de CO2 par m³ de béton. Ce projet a également pour objectif de valoriser le recyclage des bétons et de préserver ainsi la ressource naturelle en granulats.

Les essais de l’IFSTTAR montrent que sous certaines conditions 1 tonne de béton recyclé sous forme de granulats pourrait capter et stocker 150 kg de CO2.

———

LAFARGE et AIR LIQUIDE travaillent avec l’américain SOLIDIA sur le développement de béton « carbonatés » :

https://www.airliquide.com/fr/media/air-liquide-contribue-developpement-nouveau-beton-durable

Category : Materiaux btp